|

Студентський гурток інженерного спрямування |

|

|||||

|

Моделювання

Складних Інженерних Систем із

застосуванням 3D технологій |

||||||

|

кафедра

лазерної техніки та фізико-технічних технологій Інститут

матеріалознавства та зварювання ім. Є. О. Патона Керівник

гуртка: Віктор Дубнюк |

||||||

|

Лимар О. С.,

студент гр. МЛ-71; Романенко В. В., доцент Розробка

конструкції механічного самоцентрованого пристрою

для встановлення оптичних деталей

Під

час роботи над створенням оптичної лави для моделювання оптичних систем

приладів виникла проблема із встановленням окремих оптичних деталей без оправ

та додаткових елементів кріплення. При чому, це в більшості своїй деталі типу

тіл обертання, але діаметр їх може значно відрізнятись. Тому постало завдання

розробити конструкцію пристрою, що дозволить закріплювати на оптичній лаві

оптичні деталі типу сферичних лінз; дзеркал сферичних та плоских;

плоско-паралельних пластин та інших осесиметричних

деталей. Діапазон діаметрів деталей, що планується закріплювати знаходиться у

межах 30…90 мм, товщина по краю – до 10 мм. Головна умова –

пристрій має центрувати деталі, автоматично розташовувати їх по вісі пристрою

при закріпленні. Закріплення має відбуватись швидко, без застосування

проміжних елементів та деталей. Проміння має без перешкод проходити через

апертуру оптичної деталі, елементи кріплення не мають перекривати область

проходження світлових променів. Першим

етапом було проведено аналіз існуючих на даний час інженерних рішень, що

розроблено та застосовуються у оптичних лабораторіях. Проведено порівняння

конструкцій, визначено їх конструкційність та

технологічність, виявлено переваги та недоліки; запропоновано кілька

варіантів конструкційного рішення завдання. Обрано

схему, у якій розведення затискних важелів відбувається вручну, а затискання

оптичної деталі здійснюється зусиллям, що створюється пружиною. Виходячи

зі складності застосування та розміщення пружини, що працює на стискання,

прийнято рішення використати у вузлі готову пружину розтягнення, що є в

наявності. Саме пружини розтягнення мають значно більший хід та стійкість.

Окрім стандартних кріпильних деталей, пружина єдина деталь, що не

роздруковуватиметься на 3D-принтері. Конструювання

пристрою закріплення оптичних деталей здійснювалось із застосуванням програми

AutoCAD

з академічною ліцензією. Під час проєктування

зверталось увагу на особливості технології 3D-друку, застосування якої

дозволяє значно ускладнити як зовнішню так й внутрішню конфігурацію деталей.

Саме її застосування призводить до значних зменшень витрат на матеріали,

дозволяє значно зменшити об’єм та масу готових деталей, зменшити їх кількість

об’єднанням окремих деталей у одну дуже складну за конфігурацією тощо. У

результаті проведення конструкторських робіт отримано пристрій у якому

оптичні деталі затискаються тримачами 6 та утримуються в пристрої

(рис. 1) важелями 2, що встановлено на осях основи 4 та у пази

яких входять осі кільця рухомого 3. Ручку 1 закріплено на кільці

рухомому 3. Пружину 5 відігнутими кінцевими витками встановлено на

осях кільця рухомого 3 та основи 4. Кришка 7 утримує

важелі 2 на осях основи 4, замикає конструкцію пристрою та, разом

із накладкою (не зображено) і гвинтами з’єднувальними 8, тримає усі

деталі разом. Встановлюється пристрій на штанзі за допомогою

кронштейну 10, що зафіксовано на основі 4 гвинтами 9.

Рис. 1.

Кресленик проєктованого пристрою: 1 –

ручка; 2 – важіль; 3 – кільце рухоме; 4 – основа; Робота

пристрою відбувається наступним чином. Через ручку 1 зусилля передається

на кільце рухоме 3, яке повертаючись навколо осі пристрою, тягне за

собою три важелі 2. Важелі 2 розсуваються даючи можливість

встановити оптичну деталь потрібного діаметру. Оптична деталь утримується на

місці тримачами 6. Саме завдяки наявності трьох важелів 2 із

тримачами 6, які синхронно переміщуються відносно осі пристрою,

обертаючись навколо осей основи 4, забезпечується центрування оптичної

деталі по вісі пристрою. Фіксація

оптичної деталі відбувається при відпусканні ручки 1. Тоді розтягнена

пружина 5 намагається повернути кільце рухоме 3 у первинне

положення, обертає його навколо вісі пристрою у зворотному напрями.

Важелі 2 через тримачі 6 затискають оптичну деталь. Початкова

довжина робочої частини пружини 5 становить 31 мм. В залежності від

діаметра деталі, що фіксується, пружина 5 може здійснювати хід до

40 мм. Для забезпечення такої величини ходу пружини кільце рухоме 3

має повертатись відносно основи 4 на кут у 40°. Об’ємна

модель пристрою для закріплення оптичних деталей (рис. 2) підтверджує

правильність проєктування достатньо складного за

кінематикою механізму.

Рис. 2. 3D модель спроєктованого пристрою для

закріплення оптичних деталей Усі

деталі пристрою виготовлено із застосуванням технології 3D-друку

(табл. 1). Друк деталей тривав 15 годин та було витрачено більше

54 м пластикового дроту діаметром 1,75 мм. Таблиця

1. Витрати часу та філаменту на виготовлення

деталей пристрою

У

якості філаменту застосовувався дротовий матеріал

для 3D-друку з ABS-пластику (Acrylonitrile Butadiene Styrene). Це

найдешевший та найпростіший матеріал, нетоксичний, довговічний,

вологостійкий, що має високі механічні властивості, ударостійкість та

пружність. Для більшої наочності деталі друкувались з філаменту

різних кольорів (рис. 3), але перевага має віддаватись чорному кольору.

Це забезпечить краще поглинання проміння, що потраплятиме на поверхні

пристрою випадково або в результаті неминучого розсіювання при проходженні

через оптичну систему. Тому деталі, що знаходяться поблизу області

проходження проміння, мають чорний колір.

Рис. 3. Роздруковані на

3D-принтері деталі

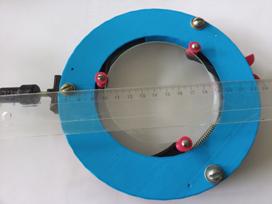

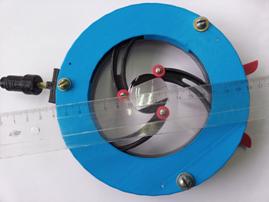

самоцентрованого пристрою та кріпильні деталі для складання Після

складання роздрукованих деталей було перевірено працездатність пристрою закріплення

оптичних деталей та проаналізовано виявлені недоліки. Підтверджено, що даний

пристрій здатний утримувати оптичні деталі заданих у завданні розмірів

(рис. 4, в та г).

а б в г Рис. 4. Самоцентрований

пристрій встановлення оптичних деталей: а) вид з боку; б) вид із

заднього боку; в) з максимально великою деталлю; г) з найменшою деталлю Необхідно

окремо відзначити правильність вибору пружини розтягнення, саме її

застосування дозволяє надійно тримати закріплювані деталі. При кріпленні

малих за розміром та вагою деталей, пружину розтягнуто не сильно, але цього

достатньо для надійної фіксації. При великих розмірах деталі пружину сильно

деформовано, зусилля яке вона створює достатнє для утримання великої маси

оптичної деталі. Було

також виявлено й деякі особливості конструкції пов’язані з технологією

виготовлення. Перша

проблема пов’язана із точністю та якістю поверхонь надрукованих деталей. Поверхні

мають значні нерівності та велику шорсткість. Це треба враховувати при

плануванні розташування деталей під час друку. Та поверхня, що контактує із

столом принтера є найякіснішою, всі інші значно поступаються у якості.

Експлуатаційні характеристики пристрою залежатимуть саме від результатів

друку. У

конструкції даного пристрою закріплення оптичних деталей виникла дилема – чи

забезпечити легку рухомість деталей механізму без заклинювання, тоді наявні

будуть зазори у з’єднанні спряжених деталей, чи забезпечити високу точність

переміщення окремих елементів конструкції, але при цьому втратити легкість

переміщення. Одночасно й рухомості й точності досягти не вдається. Навіть при

додатковій обробці спряжених поверхонь деталей після друку задля зменшення шорсткості,

відповідно, сил тертя, та збільшення площинності задля покращання контакту

між поверхнями. Враховуючи

наявність рухомих частин механізму, обов’язково необхідно враховувати усадку

полімерного матеріалу [1] та наявність чи відсутність зазорів між ними. Також

важливою властивістю конструкції є досягнення достатньої жорсткості пристрою

в цілому. Це досягається підбором оптимальної товщини стінок та ступенем

заповнення серцевини кожної окремої деталі. З одного боку з метою мінімізації

пристрою необхідно зменшувати товщину стінок, з іншого боку неможливо

друкувати деталі з 100 % заповненням, що призводитиме до виникнення

внутрішніх напружень та значних деформацій деталей. Результати

аналізу виготовленого пристрою та його випробувань довели працездатність

конструкції та її ефективність, визначено шляхи щодо модернізації конструкції

задля усунення виявлених недоліків. Роботи

щодо виконання даного проекту проводились у рамках вивчення дисципліни

«Основи проектування оптико-механічних вузлів» та діяльності студентського

науково-технічного гуртка «Моделювання складних інженерних систем із

застосуванням 3D технологій» кафедри лазерної техніки та фізико-технічних

технологій Інституту матеріалознавства та зварювання ім. Є. О. Патона КПІ ім.

Ігоря Сікорського. Список використаних джерел 1.

Про досвід використання та правила безпечної експлуатації 3D принтера. Стоянов Д. І., Дубнюк В. Л.,

Горобець О. І. Збірка праць Міжнародної науково-технічної конференції молодих

вчених та студентів «Інновації молоді в машинобудуванні 2020», – Київ, КПІ

ім. Ігоря Сікорського, № 2, 2020, стор. 148-158. ISSN

2708-3926 (http://imm-mmi.kpi.ua/proc/article/view/199680) |

||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||

Copyright © 2021 Victor

L. Dubniuk При використанні

матеріалів сайту необхідно погодження та посилання