|

Студентський гурток інженерного спрямування |

|

|||||

|

Моделювання

Складних Інженерних Систем із

застосуванням 3D технологій |

||||||

|

кафедра

лазерної техніки та фізико-технічних технологій Інститут

матеріалознавства та зварювання ім. Є. О. Патона Керівник

гуртка: Віктор Дубнюк |

||||||

|

О. П. Трапезніков Визначення

параметрів лазерного опромінення тонких швидкорухомих заготовок та

проектування оптичної системи

Метою

виконання даної проектно-дослідної роботи були розрахунок потужності

лазерного проміння; визначення можливих варіантів концентрації лазерного

проміння на заготовці, що характеризується значною довжиною та малими

поперечними розмірами, та проектування оптичної системи для здійснення

пропонованого технологічного процесу. Основною вимогою до оброблюваної

лазерним промінням поверхні заготовки є рівномірний термічний вплив. До

початку вибору можливих конструкційних рішень системи фокусування проведемо

обчислення потужності лазерного проміння для опромінення оброблюваної

поверхні заготовки. Вихідні

дані для розрахунку потужності лазерного проміння: 1.

Діаметр заготовки 2.

Ширина кільця сконцентрованого лазерного пучка на поверхні заготовки 3.

Швидкість переміщення лазерного проміння по поверхні заготовки

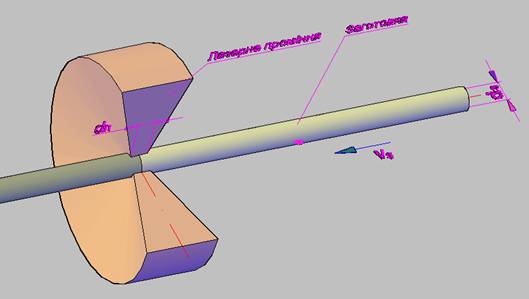

Рис. 1. Схема процесу

опромінення лазерним пучком поверхні оброблюваної заготовки 4.

Сторонній вміст поверхневого шару заготовки – окалина, яка за попередніми

дослідженнями, складається з оксидів заліза: Fe3O4, FeO та Fe2O3. Склад окалини залежить від умов

отримання та попередньої обробки заготовки та зазвичай складається з

64…73 % FeO та 36…27 % Fe2O3.

Теплофізичні характеристики вказаних речовин, що забруднюють поверхню

заготовки, наведено у табл. 1. 5.

Товщина оксидної плівки, що утворюється під час попередньої обробки на

поверхні заготовки 6.

Коефіцієнт поглинання лазерного проміння поверхнею оброблюваної заготовки Таблиця

1. Теплофізичні характеристики речовин, що забруднюють поверхню заготовки

Використовуючи

визначені вище вихідні дані можна провести розрахунок параметрів опромінення. 1.

Площа пучка лазерного проміння на оброблюваній поверхні

2.

Час опромінення оброблюваної ділянки

3.

Енергія, що потрібно мати задля досягнення випаровування забрудненого

оксидами шару поверхні заготовки

де

Згідно

з розрахунками та довідковою літературою приймаємо:

Таким

чином, енергія, яку потрібно витратити на видалення забрудненого оксидами

шару поверхні заготовки становить

4.

Потужність лазерного пучка має становити

На

базі цих розрахунків проведено аналіз можливих конструкційних рішень оптичної

системи концентрації лазерного проміння на заготовці, що має малі поперечні

розміри та рухається зі значною швидкістю. Одне

з запропонованих конструкційних рішень із застосуванням дзеркальної оптичної

системи наведено на рис. 2.

Рис. 2. Конструкція

оптичної системи концентрації лазерного проміння на поверхні оброблюваної

заготовки Оптична

система складається з трьох дзеркал – плоского, конічного та параболічного.

Саме така конструкція дозволяю застосовувати лазерний пучок круглого

поперечного перерізу для отримання на поверхні заготовки кільцевого

розподілення сконцентрованого пучка. Враховуючи втрати енергії лазерного

проміння на поверхнях дзеркал (близько 2 % на кожній дзеркальній

поверхні), передбачено застосування охолоджувальної рідини (деіонізованої води), яка з тильної поверхні омиває

дзеркала та забезпечує стабільний тепловий режим задля запобігання теплової

деформації дзеркал, викривлення дзеркальної поверхні та погіршення

концентрації пучка на оброблюваній поверхні. Перетворення

лазерного пучка у оптичній системі відбувається наступним чином. Пучок

круглого поперечного перерізу падає на плоске дзеркало, у центрі якого

виготовлено отвір для проходження оброблюваної заготовки. Це призводить до

деяких втрат лазерного проміння, а саме близько 1,4 % енергії лазерного

пучка розсіюється всередині оптичної системи на цьому отворі. Головна функція

даного плоского дзеркала направити лазерний пучок вздовж осі заготовки.

Конічне дзеркало перетворює лазерний пучок на кільцевий конічної форми та

направляє його на параболічне дзеркало. Конічне дзеркало оснащено

юстирувальним вузлом, що забезпечує можливість контролю та підтримання

оптимального робочого положення дзеркала під час експлуатації оптичної

системи. Параболічне дзеркало концентрує лазерні промені, утворюючи кільцеву

пляму на поверхні оброблюваної заготовки. Після

проектування оптичної системи можна провести уточнення потужності лазерного

проміння, яка потрібна для досягнення бажаного результату. З урахуванням

втрат при відбиванні від дзеркал (≈6 %) та на центральному отворі

плоского дзеркала (≈1,5 %) необхідно мати на вході до оптичної

системи

Звідси

легко зробити висновок, що близько 2 кВт енергії пучка залишається всередині

оптичної системи, що пояснює необхідність застосування потужної рідинної

охолоджувальної системи. Таким

чином, під час виконання даної проектно-дослідної роботи проведено розрахунок

потрібної потужності лазерного проміння задля забезпечення опромінення

заготовки зі специфічними параметрами; проведено аналіз можливих варіантів

здійснення пропонованої технології та, на базі цього, спроектовано дзеркальну

оптичну систему. Літературні джерела 1. Шелудяк Ю. Е., Кашпоров Л. Я. Теплофизические свойства компонентов горючих систем. М. 1992. - 184 с. |

||||||||||||||||||

|

|

||||||||||||||||||

Copyright © 2021 Victor

L. Dubniuk При

використанні матеріалів сайту необхідно погодження та посилання