|

Студентський гурток інженерного спрямування |

|

|||||

|

Моделювання

Складних Інженерних Систем із

застосуванням 3D технологій |

||||||

|

кафедра

лазерної техніки та фізико-технічних технологій Інститут матеріалознавства

та зварювання ім. Є. О. Патона Керівник

гуртка: Віктор Дубнюк |

||||||

|

А. Г. Клімова; Р.

Р. Соломон Розробка

конструкції та моделювання оптичної системи для лазерного опромінення тонких

швидкорухомих заготовок

Метою

виконання даної проектно-дослідної роботи були визначення можливих варіантів

концентрації лазерного проміння на заготовці, що характеризується значною

довжиною та малими поперечними розмірами; проектування оптичної системи для

здійснення пропонованого технологічного процесу та виготовлення її моделі

задля вивчення особливостей конструкції, можливостей її удосконалення тощо.

Головною вимогою до оброблюваної поверхні заготовки є рівномірний одночасний

термічний вплив лазерного пучка на окрему ділянку заготовки. Проведено

аналіз існуючих можливих конструкційних рішень системи фокусування. З

урахуванням значної потужності лазерного проміння (близько 30 кВт), що має

впливати на поверхню заготовки для досягнення позитивного результату обробки,

прийнято рішення застосовувати виключно дзеркальну систему фокусування. Лише

дзеркальна оптична система дозволить ефективно використати примусове рідинне

охолодження окремих елементів оптичної системи та системи в цілому задля

забезпечення стабільних експлуатаційних та оптичних властивостей. При

проектуванні конструкції необхідно враховувати наступні основні умови та

вимоги: 1.

Найбільш поширеними на даний час є лазерні випромінювачі, у яких утворюється

пучок круглого поперечного перерізу. 2.

Для виконання головної умови розробленої технології необхідно мати пучок

кільцевого перерізу у зоні обробки. 3.

Пучок проміння має проходити паралельно осі оброблюваної заготовки. 4.

Оптичний вузол має містити елементи юстирування оптичних деталей у

мінімальній кількості задля зменшення габаритних розмірів та ваги, зменшення

налагоджувальних процедур та собівартості виробу. 5.

Передбачити рідинне охолодження основних елементів конструкції оптичної

системи. 6.

Обов’язкове подавання газоподібних речовин у зону обробки з метою захисту

нагрітої поверхні заготовки від впливу повітряної атмосфери, створення

сприятливих умов для здійснення технологічного процесу; видалення продуктів

ерозії поверхні оброблюваної заготовки з об’єму оптичної системи та часткове

охолодження заготовки та навколишніх елементів конструкції. Конструювання

оптичної системи відбувалось у програмі AutoCAD. Було розроблено

кресленики деталей та проведено їх 3D-моделювання.

Рис. 1.

Основні елементи конструкції спроектованої оптичної системи: 1 – кришка

дзеркала конічного; 2 – дзеркало конічне; 3 – конус дзеркальний; 4 –

холодильник конуса дзеркального; 5 – корпус конуса дзеркального та системи

соплової; 6 – перетинки; 7 – корпус оптичної системи; 8 – дзеркало плоске; 9

– кришка дзеркала плоского; 10 – вставка; 11 – дзеркало параболічне; 12 –

кришка дзеркала параболічного; 13 – кожух системи соплової; 14 – вставка

системи соплової; 15 – кришка системи соплової; 24 та 25 – шпильки; 26 –

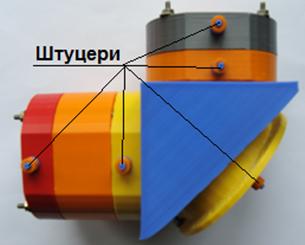

гвинти регулювальні юстирувальні; 30 – штуцери Спроектована

дзеркальна оптична система фокусування складається з конуса дзеркального 3,

дзеркала конічного 2, дзеркала плоского 8 та дзеркала параболічного 11 (рис. 1).

Ці чотири дзеркала послідовно перетворюють лазерний пучок, надаючи йому

відповідні просторові (геометрія та форма) та енергетичні (змінення

розподілення інтенсивності у поперечному перерізі пучка) властивості. Хід

лазерного пучка показано проходженням центрального та бічних променів. З

випромінювача до оптичної системи надходить лазерний пучок круглого

поперечного перерізу. Проходячи через оптичну систему пучок перетворюється

наступним чином. За допомогою конуса дзеркального 3 та дзеркала конічного 2

відбувається перетворення лазерного проміння у пучок з кільцевим розподілом

інтенсивності у поперечному перерізі. Віддзеркалення від дзеркала плоского 8

повертає пучок так, що його вісь співпадає з віссю оброблюваної заготовки.

Потім кільцевий пучок відбивається від дзеркала параболічного 11, яке й

концентрує усю енергію лазерного проміння на поверхні оброблюваної заготовки

оптимальним чином. Усі

оптичні деталі – дзеркала 2, 3, 8 та 11 – мають охолоджуватись проточною

рідиною. Тому ці деталі виготовлено порожнистими та герметично закрито

кришками 1, 9 та 12, а у випадку конуса дзеркального 3 передбачено

встановлення додаткової деталі – холодильника 4. Подавання та відведення

охолоджувальної рідини здійснюється за допомогою штуцерів 30. Дзеркало

плоске 8 оснащено юстирувальним вузлом, який забезпечує три юстирувальних

рухи – поворот дзеркала навколо двох осей та переміщення вздовж вісі його

симетрії. Для цього дзеркало оснащено трьома парами гвинтів регулювальних 26

з циліндричними гвинтовими пружинами. Складання

усіх деталей оптичної системи у єдиний вузол здійснюється за допомогою

шпильок 24 та 25.

Рис. 2. Зовнішній вигляд

моделі спроектованої дзеркальної оптичної системи (числові позначення згідно

рис. 1) Роздруковувалась

оптична система фокусування у зменшеному масштабі 1:2 (рис. 2).

загальний час друку усіх деталей становив майже 25 годин, витрачено близько

89 метрів філаменту (табл. 1). Філамент

(пластиковий дротовий матеріал для 3D друку) – АБС (АкрилонітрилБутадієнСтирол) [ABS – Acrylonitrile Butadiene

Styrene].

АБС не має чіткої температури плавлення. Для друку на 3D принтері пластик розігрівається

до температури 240°С. Матеріал нетоксичний, довговічний, вологостійкий,

великий діапазон робочих температур (‑40…+90°С), має гарні механічні

властивості, ударостійкість та пружність. Для більшої наочності деталі

друкувались з філаменту різних кольорів, діаметр філаменту 1,75 мм. Таблиця 1. Характеристики друкованих деталей та вузла в цілому

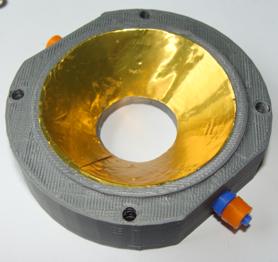

Окремі

деталі оптичної системи показано на рис. 3. Розглянемо деякі особливості

та тонкощі конструкції окремих деталей.

Рис. 3. Деталі, які

входять у склад конструкції оптичної системи концентрації лазерного проміння

на поверхні оброблюваної заготовки (числові позначення згідно рис. 1) Моделювання

дзеркальних поверхонь оптичних деталей виконано за допомогою металевої фольги

(рис. 4).

Рис. 4. Дзеркало конічне

з кришкою та штуцерами Вузол

конуса конічного складається із застосуванням нероз’ємного методу – паяння –

перетинок з холодильником (рис. 5, а). У перетинках виготовлено наскрізні

пази прямокутного перерізу для прокачування охолоджувальної рідини до

тильного боку конусу дзеркального (рис. 5, б).

а б Рис. 5. Вузол конуса

дзеркального: конус, холодильник та корпус За

аналогією з вузлом конусу дзеркального виготовлено й вузол соплової системи

(рис. 6). Корпуси вузлів ідентичні, що забезпечує уніфікацію деталей,

зменшення їх кількості та взаємозамінність. Через центральний отвір соплової

системи проходитиме оброблювана заготовка. Також у соплову систему

передбачено незалежну подачу двох різних за призначенням та властивостями, й

відповідно, витратами та вартістю. Так з метою захисту розжареного металу

заготовки у зоні обробки від впливу навколишньої повітряної атмосфери у

центральну порожнину соплової системи подається захисний газ – гелій. У

периферійну порожнину соплової системи подається азот, що забезпечує

видалення продуктів ерозії заготовки з порожнини оптичної системи та

охолодження оброблюваної заготовки та деталей оптичної системи.

Рис. 6. Вузол соплової

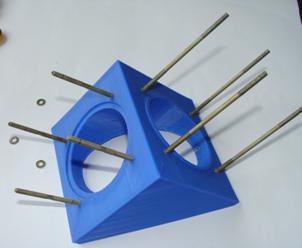

системи: корпус з перетинками та соплова система Усі

корпусні деталі оптичної системи складаються нанизуючись на шпильки, які

вкручено у різьбові отвори (рис. 7).

Рис. 7. Корпус оптичної

системи із завернутими шпильками Таким чином, під час виконання даної проектно-дослідної роботи було проведено аналіз можливих варіантів здійснення пропонованої технології опромінення заготовки зі специфічними параметрами та, на базі цього, спроектовано дзеркальну оптичну систему та проведено її моделювання. |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Copyright © 2021 Victor

L. Dubniuk При

використанні матеріалів сайту необхідно погодження та посилання